INTERCAMBIADOR DE CALOR

Intercambiador de calor

Un intercambiador de calor es un dispositivo utilizado para transferir energía térmica entre dos o más fluidos que se encuentran a diferentes temperaturas, sin que estos se mezclen básicamente. Este proceso es esencial en sistemas donde se requiere calentar o enfriar fluidos de manera eficiente, como en aplicaciones industriales, domésticas o energéticas. Los fluidos involucrados pueden ser líquidos o gases, y el diseño del intercambiador permite optimizar la transferencia de calor mediante mecanismos como conducción y convección.

La transferencia de calor en un intercambiador ocurre a través de superficies metálicas o placas conductoras que separan los fluidos y facilitan el intercambio térmico. Dependiendo de las necesidades, los intercambiadores pueden ser diseñados para operar con flujo paralelo, contracorriente o flujo cruzado, cada configuración con ventajas específicas en términos de eficiencia térmica. Por ejemplo, los intercambiadores de contracorriente suelen ser más eficientes, ya que maximizan la diferencia de temperatura entre los fluidos a lo largo de todo el dispositivo.

Existen diversos tipos de intercambiadores de calor, como los de carcasa y tubos, de placas, de tubos concéntricos y de aire-aire. Cada tipo se selecciona en función de las condiciones operativas, el tipo de fluido, la presión, la temperatura y el espacio disponible. Por ejemplo, los intercambiadores de placas son compactos y eficaces en aplicaciones de calefacción y refrigeración doméstica, mientras que los de carcasa y tubos son comunes en procesos industriales debido a su durabilidad y capacidad para manejar altas presiones y temperaturas.

Estos dispositivos son fundamentales en numerosos sectores, como la generación de energía, la climatización, la industria alimentaria, los procesos petroquímicos y los sistemas de transporte. Además, su diseño eficiente no solo mejora el rendimiento energético de los sistemas, sino que también contribuye a la sostenibilidad al reducir el consumo de recursos y las emisiones de gases contaminantes.

Para que sirve un intercambiador de calor

Un intercambiador de calor sirve para transferir energía térmica entre dos o más fluidos que se encuentran a diferentes temperaturas, permitiendo calentar o enfriar uno de ellos sin que se mezclen esencialmente. Este dispositivo es esencial en sistemas donde se necesita aprovechar o disipar calor de manera eficiente, como en procesos industriales, generación de energía, climatización, refrigeración y en diversas aplicaciones domésticas. Al facilitar este intercambio térmico, los intercambiadores optimizan el uso de energía y reducen el desperdicio térmico, contribuyendo a la eficiencia de los sistemas en los que se integran.

Funcionamiento de un intercambiador de calor

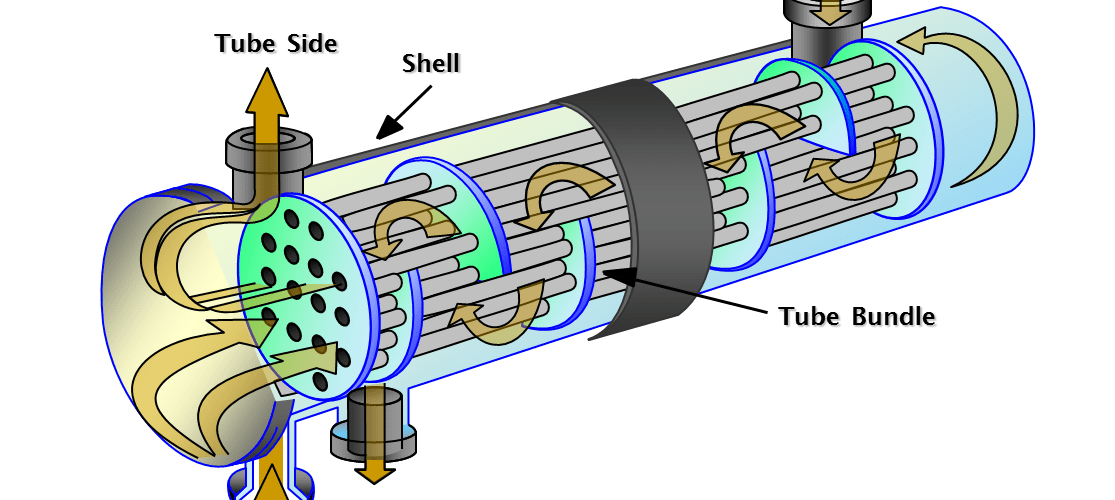

Un intercambiador de calor funciona transfiriendo energía térmica entre dos o más fluidos que están a diferentes temperaturas, sin que estos se mezclen básicamente. La transferencia de calor se realiza a través de una superficie conductora, como tubos, placas o paredes metálicas, que separan los fluidos. Dependiendo del diseño del intercambiador, los fluidos pueden fluir en la misma dirección (flujo paralelo), en direcciones opuestas (flujo contracorriente) o en ángulos perpendiculares (flujo cruzado), lo que afecta la eficiencia del intercambio térmico.

El mecanismo principal de transferencia de calor puede involucrar conducción, convección o ambos. Por ejemplo, en un intercambiador de carcasa y tubos, el calor se transfiere desde el fluido caliente que fluye a través de los tubos hacia el fluido frío que circula alrededor de ellos en la carcasa. En el caso de intercambiadores de placas, el calor pasa a través de delgadas placas metálicas que separan los fluidos, lo que maximiza la superficie de transferencia y mejora la eficiencia térmica. La velocidad del flujo, las propiedades térmicas de los fluidos y la diferencia de temperaturas entre ellos son factores que influyen en el rendimiento del dispositivo.

El funcionamiento de un intercambiador también depende de su aplicación específica. Por ejemplo, en sistemas de refrigeración, se usa para enfriar el fluido caliente al disipar el calor hacia otro medio, como el aire o el agua. En plantas industriales, se emplean para recuperar el calor residual, reduciendo el consumo energético general. En sistemas domésticos, como en calentadores de agua, permiten aprovechar eficientemente la energía térmica. En todos los casos, el intercambiador de calor opera como un medio para equilibrar temperaturas, optimizar recursos y garantizar el desempeño eficiente del sistema.

Partes de un intercambiador de calor

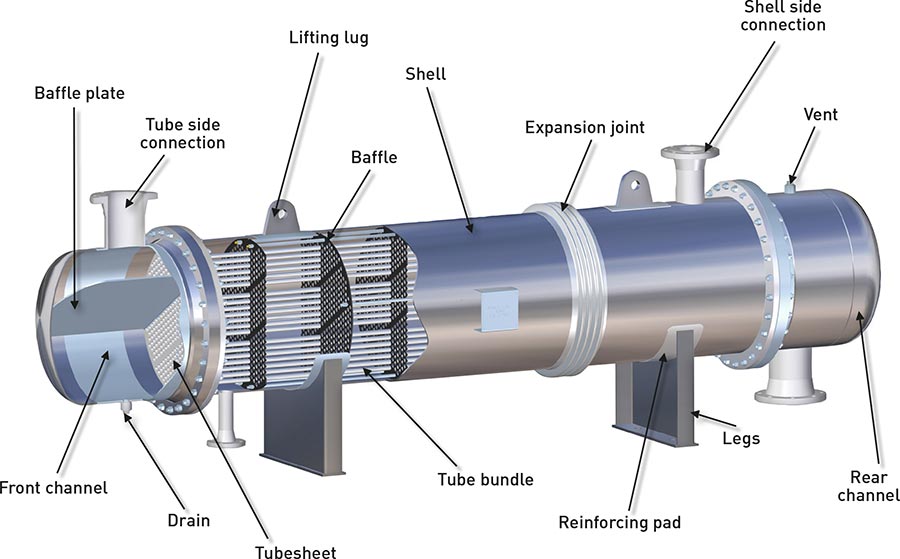

Carcasa: La carcasa es el componente externo que contiene y protege el intercambiador de calor, especialmente en diseños de tipo "carcasa y tubos". Está diseñado para albergar uno de los fluidos que circulan alrededor de los tubos internos. La carcasa sirve como una barrera que evita fugas y garantiza que el fluido fluya en la dirección adecuada dentro del sistema. Su diseño debe soportar las presiones internas generadas por el flujo del fluido y resistir temperaturas extremas según la aplicación.

En términos funcionales, la carcasa también facilita la transferencia de calor al dirigir el fluido de manera eficiente alrededor de los tubos internos. Puede incluir bafles o deflectores para optimizar el flujo y aumentar la eficiencia térmica al garantizar que el fluido fluya en patrones específicos, maximizando el contacto con los tubos y mejorando la transferencia de calor entre los fluidos.

Tuberías o Placas: Las tuberías o placas son los elementos principales donde ocurre la transferencia de calor. En intercambiadores de carcasa y tubos, son los conductos a través de los cuales fluye uno de los fluidos, mientras el otro fluido circula externamente alrededor de ellas. Están fabricados con materiales altamente conductores, como acero inoxidable o cobre, para maximizar la eficiencia térmica. En intercambiadores de placas, estas últimas actúan como barreras delgadas y altamente conductoras que separan los fluidos.

Estos elementos son clave para garantizar un intercambio térmico eficiente. Su diseño, como el número de tubos, el grosor de las placas o el material utilizado, influye directamente en la capacidad del intercambiador. Además, deben estar diseñados para resistir la corrosión, presión y fatiga térmica, dependiendo de las características del fluido y las condiciones operativas.

Bafles o Deflectores: Los deflectores o deflectores son componentes internos, principalmente presentes en intercambiadores de carcasa y tubos. Su función principal es dirigir el flujo del fluido que circula en la carcasa para que pase de manera uniforme a través de los tubos. Esto asegura un mayor tiempo de contacto entre el fluido y los tubos, lo que mejora la transferencia de calor y evita la formación de "zonas muertas" donde el fluido no fluye adecuadamente.

Además de mejorar la eficiencia térmica, los bafles también contribuyen a la estabilidad estructural del intercambiador. Ayudan a minimizar la vibración de los tubos causada por el flujo del fluido y reducen el riesgo de daños mecánicos a largo plazo. Su diseño puede variar, desde simples placas rectas hasta configuraciones en espiral, dependiendo de las necesidades específicas del sistema.

Entrada y salida de los fluidos: Las entradas y salidas son las conexiones que permiten que los fluidos entren y salgan del intercambiador de calor. Estas boquillas están estratégicamente ubicadas para garantizar un flujo adecuado y eficiente de los fluidos, evitando pérdidas de presión innecesarias y asegurando que el diseño hidráulico sea óptimo.

Las conexiones están diseñadas para manejar altas presiones y temperaturas según las especificaciones del sistema. Pueden incluir válvulas o acoplamientos que faciliten la conexión con otros equipos. La disposición de las entradas y salidas también influye en el tipo de flujo (paralelo, contracorriente o cruzado) y, por tanto, en la eficiencia del intercambio térmico.

Aletas o superficies extendidas: En algunos intercambiadores, especialmente los de aire-aire o aire-líquido, se incluyen aletas o superficies extendidas para aumentar el área de contacto entre el fluido y el material conductor. Estas superficies maximizan la transferencia de calor, permitiendo un mejor intercambio incluso cuando los fluidos tienen una conductividad térmica baja, como el aire.

Las aletas están diseñadas para minimizar las pérdidas de energía y están hechas de materiales altamente conductores, como aluminio o cobre. Su diseño puede variar en forma y tamaño, desde simples aletas planas hasta configuraciones onduladas o con ranuras, optimizando el rendimiento según las condiciones operativas.

Clasificación y tipos de intercambiadores de calor

Los intercambiadores de carcasa y tubos son ideales para procesos en los que se requiere un diseño robusto y duradero. Además, pueden ser personalizados con diferentes configuraciones, como el uso de múltiples pasos en los tubos o la adición de deflectores en la carcasa para mejorar la eficiencia térmica. Son comunes en industrias químicas, petroquímicas y de generación de energía.

Intercambiadores de calor de placas: Los intercambiadores de placas están formados por un conjunto de placas metálicas delgadas, colocadas en paralelo y separadas entre sí, permitiendo que los fluidos circulen en canales alternados. Estas placas están diseñadas con patrones en relieve que aumentan el área de contacto y la turbulencia del flujo, mejorando significativamente la eficiencia térmica.

Intercambiadores de calor de tubos concéntricos: Este diseño consiste en dos tubos de diferente diámetro colocados uno dentro del otro. Uno de los fluidos circula por el tubo interno, mientras que el otro fluye a través del espacio anular entre ambos tubos. El intercambio térmico se produce a través de la pared del tubo interno, que separa los fluidos.

Intercambiadores de calor de aire-aire o aire-líquido (de aletas): Este tipo de intercambiador utiliza aletas metálicas para aumentar el área de contacto entre el aire y las superficies conductoras. En estos sistemas, uno de los fluidos es aire, mientras que el otro puede ser aire o un líquido. La transferencia de calor ocurre mediante conducción en las paredes de las aletas y convección en el aire que fluye a través de ellas.

Se utilizan comúnmente en sistemas de ventilación, climatización y refrigeración, donde el enfriamiento o calentamiento del aire es esencial. Este diseño es eficiente para manejar grandes flujos de aire, aunque puede requerir ventiladores para mejorar la circulación y optimizar la transferencia de calor.

Intercambiadores de calor regenerativos: En este diseño, el mismo material que actúa como superficie de transferencia de calor alterna entre estar en contacto con el fluido caliente y el fluido frío. Este material almacena calor temporalmente del fluido caliente y luego lo transfiere al fluido frío, lo que permite una transferencia térmica continua.

Los intercambiadores regenerativos son especialmente útiles en aplicaciones donde los fluidos no se mezclan y los flujos son cíclicos, como en sistemas de turbinas de gas o en hornos industriales. Este tipo de intercambiador es altamente eficiente, pero su mantenimiento puede ser complejo debido al desgaste del material que almacena el calor.

Aplicación de los intercambiadores de calor en la industria

Industria energética: En la generación de energía, los intercambiadores de calor son fundamentales para optimizar la conversión de energía térmica en eléctrica. Por ejemplo, en las plantas termoeléctricas, los intercambiadores de calor se utilizan en las calderas para transferir energía térmica al agua, convirtiéndola en vapor a alta presión. Este vapor impulsa las turbinas que generan electricidad. Asimismo, en los condensadores, otro tipo de intercambiador enfría el vapor después de pasar por las turbinas, convirtiéndolo nuevamente en agua para recircular en el sistema.

En las plantas nucleares, los intercambiadores de calor también juegan un papel crucial al transferir el calor generado en el reactor nuclear hacia los sistemas de generación de vapor. Esto asegura un proceso eficiente y seguro, evitando el contacto directo entre los fluidos del circuito primario y secundario, lo que protege al sistema de contaminación radiactiva. La confiabilidad y eficiencia de los intercambiadores son esenciales para mantener el rendimiento de estas instalaciones energéticas.

Industria petroquímica y de refinación: En las refinerías y plantas petroquímicas, los intercambiadores de calor son indispensables para procesos como la destilación, el craqueo catalítico y la refinación de petróleo. En estos sistemas, se emplean intercambiadores para precalentar, enfriar o condensar fluidos a diferentes etapas del proceso. Por ejemplo, el petróleo crudo pasa por intercambiadores para ser precalentado antes de ingresar a la torre de destilación, optimizando el consumo energético.

También se utilizan para enfriar productos terminados como gasolinas, diésel o quesoseno antes de ser almacenados o transportados. En aplicaciones petroquímicas, donde se manejan fluidos altamente corrosivos y altas temperaturas, los intercambiadores deben ser diseñados con materiales resistentes, como aleaciones especiales, para garantizar durabilidad y eficiencia en condiciones extremas.

Industria alimentaria: En la industria alimentaria, los intercambiadores de calor se emplean en procesos como pasteurización, esterilización y enfriamiento de productos alimenticios líquidos, como leche, jugos y salsas. Por ejemplo, en la pasteurización, un intercambiador calienta el producto a una temperatura específica para eliminar microorganismos dañinos, y luego lo enfría rápidamente para preservar su calidad y prolongar su vida útil.

Además, son utilizados en sistemas de refrigeración para mantener la cadena de frío en productos perecederos. Los intercambiadores de placas son populares especialmente en esta industria debido a su diseño compacto, facilidad de limpieza y eficiencia en la transferencia térmica, lo que asegura que los productos cumplan con los estrictos estándares de seguridad y calidad alimentaria.

Industria automotriz: En la industria automotriz, los intercambiadores de calor son esenciales para mantener el rendimiento y la durabilidad de los vehículos. Un ejemplo de clave es el radiador, que funciona como un intercambiador de calor aire-líquido, enfriando el líquido refrigerante del motor para evitar el sobrecalentamiento. Este proceso asegura que el motor funcione dentro de un rango óptimo de temperatura.

Otro uso importante es en los sistemas de aire acondicionado de los vehículos, donde los intercambiadores enfrían el aire interior al disipar el calor del refrigerante comprimido hacia el ambiente exterior. Asimismo, en los vehículos eléctricos, se utilizan intercambiadores para gestionar la temperatura de las baterías, asegurando su eficiencia y prolongando su vida útil.

Bibliografía

ASME. (2018). Normas para el diseño de intercambiadores de calor . Asociación Americana de

Ingenieros Mecánicos.

Çengel, YA y Ghajar, AJ (2015). Transferencia de calor y masa: Un enfoque práctico (4ª ed.). México:

McGraw-Hill Educación.

Holman, JP (2010). Transferencia de calor (10ª ed.). México: McGraw-Hill.

Incropera, FP y DeWitt, DP (2011). Fundamentos de transferencia de calor (6ª ed.). México: Pearson

Educación.

Kuppan, T. (2013). Manual de diseño de intercambiadores de calor . Boca Ratón: CRC Press.

Pulido, RF (2014). Termodinámica aplicada y transferencia de calor . Madrid: Paraninfo.

Sadik, K., & Bergman, TL (2012). Introducción a la transferencia de calor (6ª ed.). México: Wiley.

Pulido, RF (2014). Termodinámica aplicada y transferencia de calor . Madrid: Paraninfo.

Comentarios

Publicar un comentario